服務電話︰886-4-25379937

ENGLISH

嚴格的原料成本管制

運用材質光譜分析儀檢視其材質成分是否合乎設計的要求。

素材物理性質的調整

經過初步加工後的工件,再進行調質熱處理,調整工件心部硬度符合設計需求,使用洛氏(Rockwell)硬度機檢測工件硬度,金相顯微鏡(Optical Microscope)觀察材料的金相顯微組織,再利用維氏(Micro Vickers) 微小硬度機測驗工件表面氮化層之硬度分佈,確保元件材料物理性質達到减速機設計上的需求。

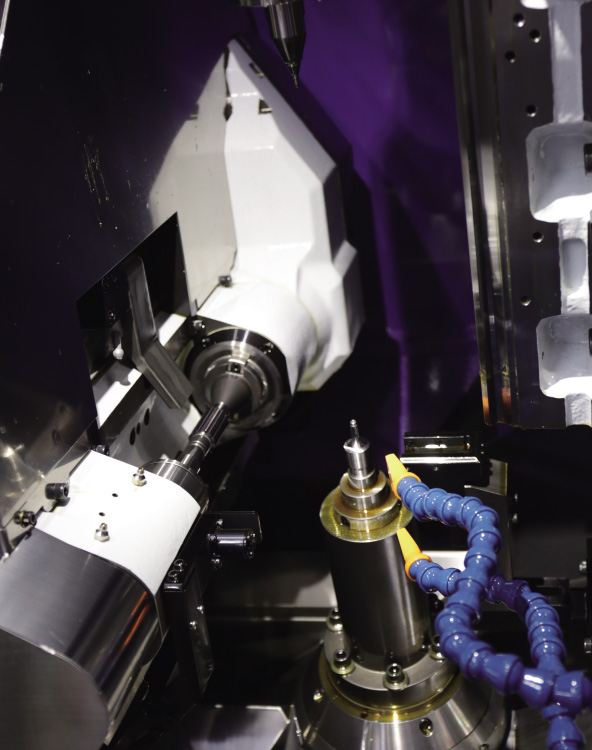

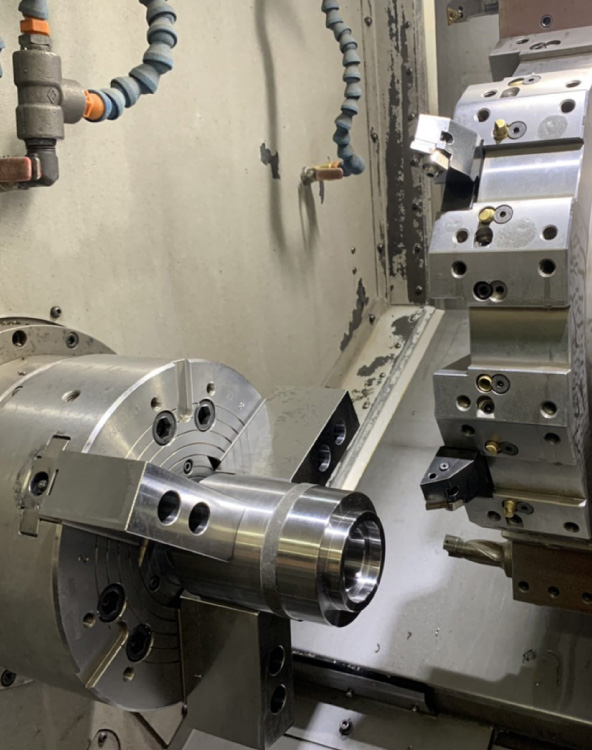

高精密度之加工技術與設備

為了達成產品的設計需求,在加工製造階段,我們使用先進的精密加工設備,例如︰車銑複合加工機、精密磨床、插齒、滾齒機、齒磨機等等,滿足客戶對於高精度減速機的功能要求。

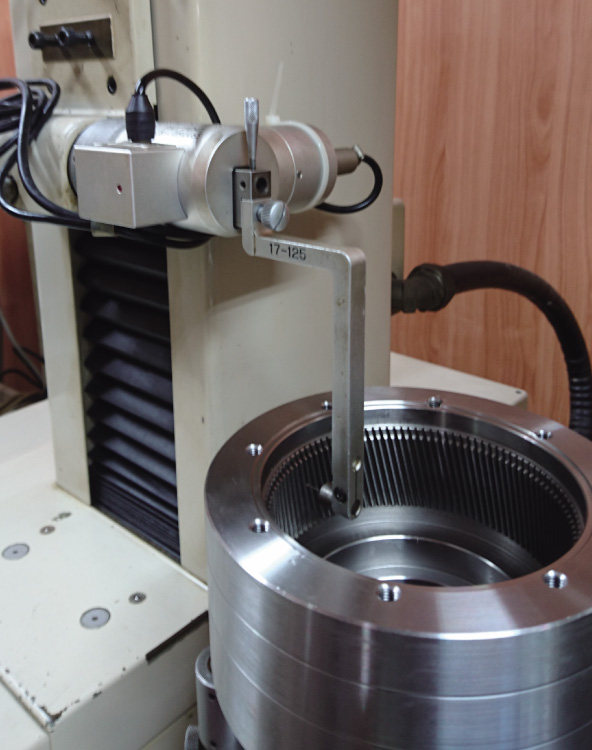

嚴格的尺寸要求

以空氣量規、比對式內外徑量規等精密量具,對現場工件實施尺寸自主檢查,確保尺寸加工的正確性,並運用三次元量測儀器,檢測工件之幾何公差,確保設計的組裝品質。齒輪檢測儀可掌握齒形的加工精度與節距誤差,以降低減速機的噪音與震動。

縝密周全的表面處理設計

齒輪箱表面利用化學鎳鍍膜,使其表面導熱性能提高,能將多餘的熱能迅速排解,減少各元件因為温度升高而產生變形,影響精度,馬達連接板全部陽極處理,以保護元件避免氧化,降低使用者環境的污染並提高使用的抗腐蝕性。

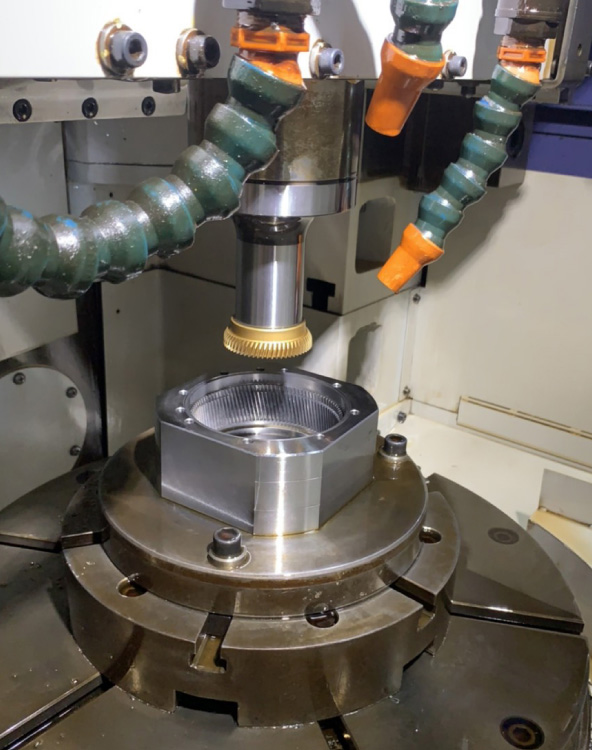

齒輪的製程與優勢

齒輪表面施以離子氮化處理(Plasma Nitriding),具有低變形量、高耐磨之優點,其表面硬度高達840Hv左右,提供齒輪運動時所需要的耐磨耗特性。而齒輪心部硬度調整至30Rc可得適度的韌性,使齒輪具有表面抗磨耗及心部耐衝擊特性,增加齒輪壽命。採用專業的齒形研磨技術讓齒間嚙合與脫離時更為順暢,降低噪音與振動的產生,減少背隙並提高產品的使用壽命。

成品組裝與測試

經過品質控管後,進行精確組裝,完成品再予以測試,度量其背隙及其他的性能規格,以確保公司產品出廠的最佳品質。

獨特加工

松品對減速機各部份零件的獨特加工特性的認知。

開發設計

我們自行開發設計一系列高效率自動化加工設備,可配合高性能加工機械。

品質管制

豐富經驗且掌握零件加工特性精度控制,嚴格品質管制以確保所有零組件的精度及性能。

穩定性高

一系列自動化加工設備為零件加工精度穩定性提供最穩固的基礎。